A. Keselamatan dan Kesehatan Kerja

K3 adalah singkatan dari Keselamatan dan Kesehatan Kerja yang dalam bahasa Inggris disebut sebagai Occupational Health and Safety,disingkat OHS. K3 atau OHS adalah kondisi yang harus diwujudkan ditempat kerja dengan segala daya upaya berdasarkan ilmu pengetahuandan pemikiran mendalam guna melindungi tenaga kerja, manusia serta karya dan budayanya melalui penerapan teknologi pencegahan kecelakaan yang dilaksanakan secara konsisten sesuai dengan peraturan perundangan dan standar yang berlaku.

Program K3 adalah upaya untuk mengatasi ketimpangan pada empat unsur produksi yaitu manusia, sarana, lingkungan kerja dan manajemen. Program ini meliputi administrasi dan manajemen, P2K3, kebersihan dan tata ruang, peralatan K3, pengendalian bahaya dan beracun, pencegahan kebakaran, keadaan darurat, penerapan K3 dan sistem evaluasi program (DK3N, 1993). Program K3 merupakan suatu rencana kerja dan pelaksanaan prosedur yang memfasilitasi pelaksanaan keselamatan kerja dan proses pengendalian resiko dan paparan bahaya termasuk kesalahan manusia dalam tindakan tidak aman, meliputi :

- Membuat program untuk mendeteksi, mengkoreksi, mengontrol kondisi

- berbahaya, lingkungan beracun dan bahaya-bahaya

- Membuat prosedur

- Menindaklanjuti program kesehatan untuk pembelian dan pemasangan peralatan

- baru dan untuk pembelian dan penyimpanan bahan

- Pemeliharaan sistem pencatatan kecelakaan agar tetap

- Pelatihan K3 untuk semua level

- Rapat bulanan P2K3

- Tetap menginformasikan perkembangan yang terjadi di bidang K3 seperti alat pelindung diri, standar keselamatan yang

- Pembagian pernyataan kebijakan

Program Keselamatan dan Kesehatan Kerja bersifat spesifik artinya program keselamatan dan kesehatan kerja tidak bisa dibuat, ditiru, atau dikembangkan semaunya. Suatu program keselamatan dan kesehatan kerja dibuat berdasarkankondisi dan kebutuhan nyata di tempat kerja sesuai dengan potensi bahaya sifatkegiatan, kultur, kemampuan financial, dan lainnya.

Program keselamatan dankesehatan kerja harus dirancang spesifik untuk masing-masing perusahaan sehinggatidak bisa sekedar meniru atau mengikuti arahan dan pedoman dari pihak lain(Ramli, 2010).

B. 5S/5R

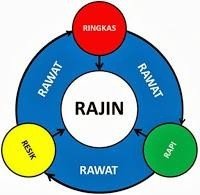

Isi dari 5S antara lain :5S adalah suatu metode penataan dan pemeliharaan wilayah kerja secara intensif yang berasal dari Jepang yang digunakan olehmanajemen dalam usaha memelihara ketertiban, efisiensi, dan disiplin di lokasi kerja sekaligus meningkatan kinerja perusahaan secara menyeluruh.[1] Penerapan 5S umumnya diberlakukan bersamaan dengan penerapan kaizen agar dapat mendorong efektivitas pelaksanaan 5S.[1] Di Indonesia metode ini dikenal dengan istilah 5R, sedangkan di Amerika dan Eropa dikenal dengan 5C.[1]

- 整 理 (seiri), Ringkas, merupakan kegiatan menyingkirkan barang-barang yang tidak diperlukan sehingga segala barang yang ada di lokasi kerja hanya barang yang benar- benar dibutuhkan dalam aktivitas [1][2]

- 整 頓 (seiton), Rapi, segala sesuatu harus diletakkan sesuai posisi yang ditetapkan sehingga siap digunakan pada saat [1][2]

- 清 楚 (seiso), Resik, merupakan kegiatan membersihkan peralatan dan daerah kerja sehingga segala peralatan kerja tetap terjaga dalam kondisi yang [1][2]

- 清 潔 (seiketsu), Rawat, merupakan kegiatan menjaga kebersihan pribadi sekaligus mematuhi ketiga tahap [1][2]

- 躾 け (shitsuke), Rajin, yaitu pemeliharaan kedisiplinan pribadi masing-masing pekerja dalam menjalankan seluruh tahap [1][2]

Penerapan 5S harus dilaksanakan secara bertahap sesuai urutannya.[1][3] Jika tahap pertama (seiri) tidak dilakukan dengan baik, maka tahap berikutnya pun tidak akan dapat dijalankan secara maksimal, dan seterusnya.[1][3]

BACA JUGA: sistem pelumasan pada mobil

RINGKAS

Prinsip RINGKAS adalah memisahkan segala sesuatu yang diperlukan dan menyingkirkan yang tidak diperlukan dari tempat kerja. Mengetahui benda mana yang tidak digunakan, mana yang akan disimpan, serta bagaimana cara menyimpan supaya dapat mudah diakses terbukti sangat berguna bagi sebuah perusahaan.

Langkah melakukan RINGKAS :

- Cek-barang yang berada di area masing-masing.

- Tetapkan kategori barang-barang yang digunakan dan yang tidak

- Beri label warnamerah untuk barang yang tidak digunakan

- Siapkan tempat untuk menyimpan/membuang/memusnahkan barang-barang yang tidak

- Pindahkan barang barang yang berlabel merah ketempat yang telah

RAPI

Prinsip RAPI adalah menyimpan barang sesuai dengan tempatnya. Kerapian adalah hal

mengenai sebagaimana cepat kita meletakkan barang dan mendapatkannya kembali pada saat diperlukan dengan mudah. Perusahaan tidak boleh asal-asalan dalam memutuskan dimana benda-benda harus diletakkan untuk mempercepat waktu untuk memperoleh barang tersebut.

- Langkah melakukan RAPI :

- Rancang metode penempatan barang yang diperlukan, sehingga mudah didapatkan saat dibutuhkan

- Tempatkan barang-barang yang diperlukan ketempat yang telah dirancang dan disediakan

- Beri label / identifikasi untuk mempermudah penggunaan maupun pengembalian ketempat semula.

RESIK

Prinsip RESIK adalah membersihkan tempat/lingkungan kerja, mesin/peralatan dan

barang-barang agar tidak terdapat debu dan kotoran. Kebersihan harus dilaksanakan dan dibiasakan oleh setiap orang dari CEO hingga pada tingkat office boy. Langkah melakukan RESIK :

- Penyediaan sarana kebersihan,

- Pembersihan tempat kerja,

- Peremajaan tempat kerja, dan

- Pelestarian

RAWAT

Prinsip RAWAT adalah mempertahankan hasil yang telah dicapaipada 3R sebelumnya dengan membakukannya (standardisasi).

Langkah melakukan RAWAT :

- Tetapkan standar kebersihan, penempatan, penataan

- Komunikasikan kesetiap karyawan yang sedang bekerja di tempat kerja

RAJIN

Prinsip Rajin adalah terciptanya kebiasaan pribadi karyawan untuk menjaga dan

meningkatkan apa yang sudah dicapai. RAJIN di tempat kerja berarti pengembangan kebiasaan positif di tempat kerja. Apa yang sudah baik harus selalu dalam keadaan prima setiap saat. Prinsip RAJIN di tempat kerja adalah “LAKUKAN APA YANG HARUS DILAKUKAN DAN JANGAN MELAKUKAN APA YANG TIDAK BOLEH DILAKUKAN”

Langkah melakukan RAJIN :

- Target bersama,

- Teladanatasan

- Hubungan/komunikasi di lingkungankerja

- Kesempatanbelajar

C. Ergonomik

Ergonomi berasal dari kata-kata dalam bahasa yunani yaitu Ergos yang berarti kerja dan Nomos yang berarti ilmu, sehingga secara harfiah dapat diartikan sebagai suatu ilmu yang mempelajari hubungan antara manusia dengan pekerjaanya.

Dra Nurlaila AM, M.Kes menyebutkan bahwa terdapat enam tujuan ergonomik, yaitu menghindari terjadinya kecelakaan kerja, dalam rangka efisiensi kerja, untuk kekpentingan kesejahteraan, pembebanan rendah-hasil besar, penyesuaian alat dan lengkungan kerja, serta pencegahan sakit dan kecelakaan kerja.

Adapun manfaat penerapan ergonomik adalah mencegah cedera, meningkatkan kualitas hidup, meningkatkan kualitas kerja, serta mengurangi kelelahan dan ketidak nyamanan kerja. Upaya penerapanya dapat melalui menyesuaikan ukuran tempat kerja dengan dimensi tubuh agar tidak melelahkan dan pengaturan suhu, cahay, kelembaban, agar sesuai dengan kebutuhan tubuh manusia.

Lebih lanjut International Labour Office (ILO), menjelaskan bahwa terdapat 46 checkpoint/checklist yang dikelompokan menjadi 8 sub bagian. Delapan sub bagian itu meliputi

- Penyimpanan dan penanganan bahan

- Desain stasiun kerja

- Keamanan mesin

- Pengendalian bahan berbahaya

- Penerangan

- Fasilitas dan pelayanan kesejahteraan

- Ruangan tempat kerja

- Tata kerja dan organisasi

(sumber : Ergonomic Checkpoints, ILOO Books)

D. Hazard

Hazard atau bahaya merupakan sumber potensi kerusakan atau situasi yang berpotensi untuk menimbulkan kerugian. Sesuatu disebut sebagai sumber bahaya hanya jika memiliki risiko menimbulkan hasil yang negatif (Cross, 1998). Bahaya diartikan sebagai potensi dari rangkaian sebuah kejadian untuk muncul dan menimbulkan kerusakan atau kerugian. Jika salah satu bagian dari rantai kejadian hilang, maka suatu kejadian tidak akan terjadi. Bahaya terdapat dimana-mana baik di tempat kerja atau di lingkungan, namun bahaya hanya akan menimbulkan efek jika terjadi sebuah kontak atau eksposur. (Tranter, 1999) Dalam terminology keselamatan dan kesehatan kerja (K3), bahaya diklasifikasikan menjadi 2 (dua), yaitu:

- Bahaya Keselamatan Kerja (Safety Hazard)

Merupakan jenis bahaya yang berdampak pada timbulnya kecelakaan yang dapat menyebabkan luka (injury) hingga kematian, serta kerusakan property perusahaan. Dampaknya bersifat akut. Jenis bahaya keselamatan antara lain:

- Bahaya Mekanik, disebabkan oleh mesin atau alat kerja mekanik seperti tersayat, terjatuh, tertindih dan

- Bahaya Elektrik, disebabkan peralatan yang mengandung arus listrik

- Bahaya Kebakaran, disebabkan oleh substansi kimia yang bersifat flammable (mudah terbakar)

- Bahaya peledakan, disebabkan oleh substansi kimia yang sifatnya explosive.

- Bahaya Kesehatan Kerja (Health Hazard)

Merupakan jenis bahaya yang berdampak pada kesehatan, menyebabkan gangguan kesehatan dan penyakit akibat kerja. Dampaknya bersifat kronis. Jenis bahaya kesehatan antara lain:

- Bahaya Fisik, antara lain kebisingan, getaran, radiasi ion dan non- pengion, suhu ekstrim dan

- Bahaya Kimia, antara lain yang berkaitan dengan material atau bahan seperti antiseptik, aerosol, insektisida, dust, mist, fumes, gas,

- Bahaya Ergonomi, antara lain repetitive movement, static posture, manual handling dan postur janggal.

- Bahaya Biologi, antara lain yang berkaitan dengan makhluk hidup yang berada di lingkungan kerja yaitu bakteri, virus, protozoa dan fungi (jamur) yang bersifat patogen.

- Bahaya Psikologi, antara lain beban kerja yang terlalu berat, hubungan dan kondisi kerja yang tidak